- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

원통형 배터리 극판 치수 설계에 대한 일반적인 해법 관계

2023-06-06

원통형 배터리 극판 치수 설계에 대한 일반적인 해법 관계

리튬전지는 포장방법과 형태에 따라 각형, 소프트팩, 원통형 전지로 분류됩니다. 그중 원통형 배터리는 일관성이 좋고 생산 효율성이 높으며 제조 비용이 낮다는 핵심 장점을 가지고 있습니다. 1991년 출시 이후 30년이 넘는 개발 이력을 갖고 있다. 최근에는 테슬라의 올폴 이어(All Pole Ear) 기술이 출시되면서 대형 원통형 배터리의 전력 배터리 및 에너지 저장 분야에서의 적용이 가속화되면서 연구가 활발해지고 있다. 주요 리튬 배터리 회사의 핫스팟.

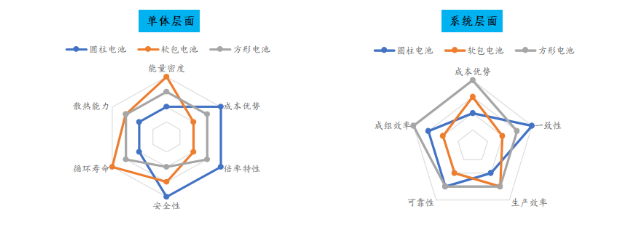

그림 1: 모양에 따른 리튬 배터리의 단일 수준과 시스템 수준의 성능 비교

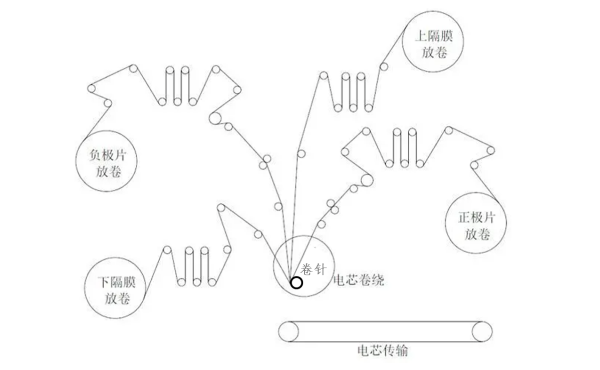

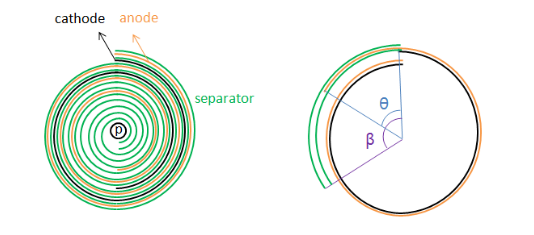

원통형 배터리 쉘은 강철 쉘, 알루미늄 쉘 또는 소프트 패키지일 수 있습니다. 일반적인 특징은 제조 공정에서 와인딩 바늘을 코어로 사용하고 와인딩 바늘을 구동하여 레이어로 회전하고 절연 필름과 전극판을 함께 감싸 궁극적으로 상대적으로 균일한 원통형 와인딩 코어를 형성하는 와인딩 기술을 채택한다는 것입니다. 다음 그림에 표시된 것처럼 일반적인 권선 공정은 다음과 같습니다. 먼저 권취 바늘이 다이어프램을 고정하여 다이어프램을 사전 권취한 다음 음극을 사전 권선하기 위해 두 층의 절연 필름 사이에 음극을 삽입합니다. 고속 권선을 위해 양극을 삽입합니다. 권취가 완료되면 절단 메커니즘이 전극과 다이어프램을 절단하고 마지막으로 접착 테이프 층을 끝에 붙여 모양을 고정합니다.

그림 2: 권선 공정의 개략도

와인딩 후 코어 직경을 제어하는 것이 중요합니다. 직경이 너무 크면 조립이 불가능하고, 직경이 너무 작으면 공간이 낭비됩니다. 따라서 코어 직경의 정확한 설계가 중요합니다. 다행스럽게도 원통형 배터리는 상대적으로 규칙적인 기하학적 구조를 갖고 있으며, 전극과 다이어프램의 각 층의 둘레는 원을 근사화하여 계산할 수 있습니다. 마지막으로 전극의 전체 길이를 누적하여 용량 설계를 얻을 수 있다. 바늘 직경, 전극층 수, 다이어프램 층 수의 누적 값이 권취된 코어의 직경입니다. 리튬이온 배터리 설계의 핵심 요소는 용량 설계와 크기 설계라는 점에 주목해야 한다. 또한 이론적 계산을 통해 머리, 꼬리, 중앙에 국한되지 않고 코일 코어의 임의 위치에 극 이어를 설계할 수 있으며 원통형 배터리의 다극 이어 및 올폴 이어 설계 방법도 포괄합니다. .

전극 길이와 코어 직경 문제를 조사하려면 먼저 분리 필름의 무한 사전 권선, 음극의 무한 사전 권선, 양극의 무한 권선의 세 가지 프로세스를 연구해야 합니다. 코일 바늘의 직경을 p, 절연막의 두께를 s, 음극의 두께를 a, 양극의 두께를 c라고 하면 모두 밀리미터 단위입니다.

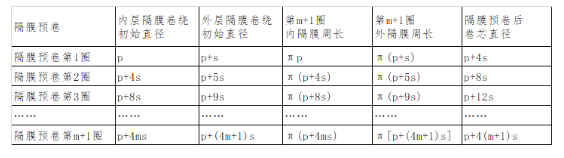

- 분리막의 무한 사전 와인딩 공정

다이어프램을 사전 권취하는 과정에서 다이어프램 두 겹이 동시에 권취되므로 권취 과정에서 외부 다이어프램의 직경은 항상 내부 다이어프램보다 다이어프램 두께가 한 겹 더 두껍습니다(+1s). 내부 다이어프램 권선의 초기 직경은 이전 권선의 끝 직경이며, 다이어프램을 사전 권선할 때마다 코어 직경은 다이어프램 두께의 4겹(+4s)만큼 증가합니다.

부록 1: 분리막의 무한 사전 권취 과정의 직경 변화 법칙

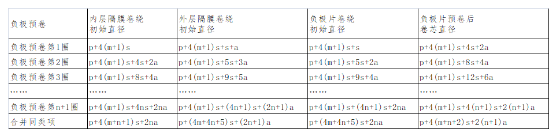

- 음극의 무한 사전권취 공정

음극의 사전 권취 공정 중 음극 층의 추가로 인해 권취 공정 중 외부 진동판의 직경은 항상 내부 진동판의 두께와 음극 1층의 두께보다 1층 더 큽니다( +1s+1a), 내부 다이어프램 권선의 초기 직경은 항상 이전 원의 끝 직경과 같습니다. 이때, 음극을 1회 권취할 때마다 코어 직경은 다이어프램 4층, 음극 두께 2층(+4s+2a)만큼 증가합니다.

부록 2: 음극판의 무한 예권 과정의 직경 변화 법칙

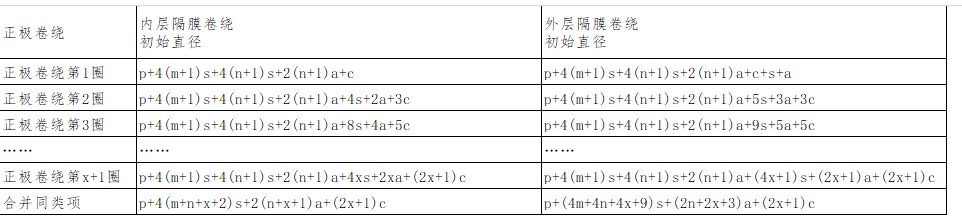

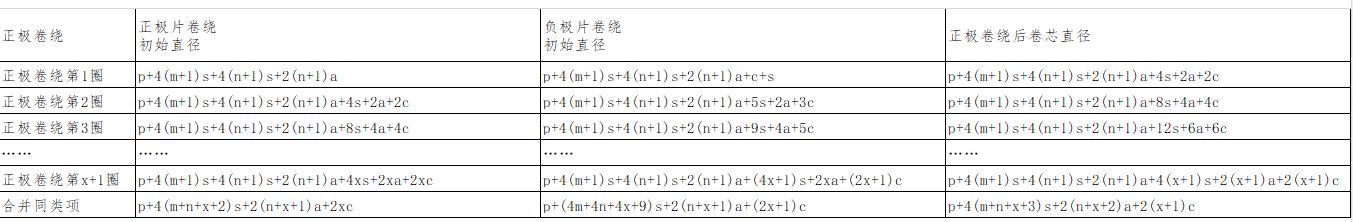

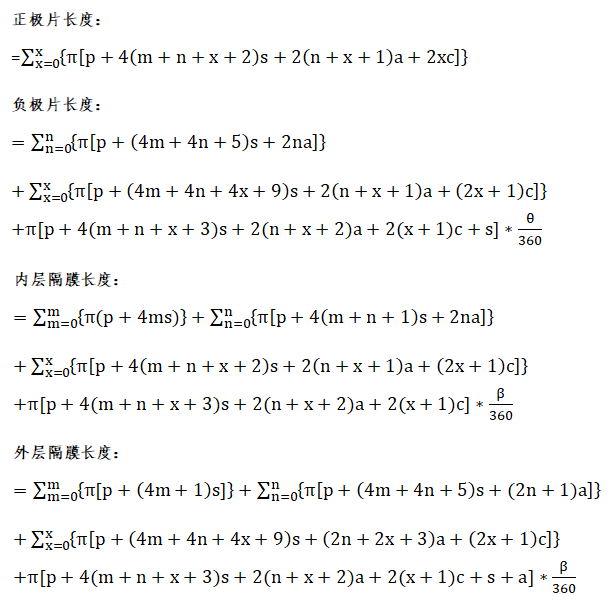

양극판의 무한 권취 공정

양극을 권취하는 과정에서 새로운 양극 층이 추가됨에 따라 양극의 초기 직경은 항상 이전 원의 끝 직경과 동일하지만 내부 다이어프램 권선의 초기 직경은 이전 원의 끝 직경에 양극 한 층의 두께를 더한 값(+1c)입니다. 그러나 외부 다이어프램을 권취하는 과정에서 직경은 항상 내부 다이어프램의 두께와 음극의 한 레이어(+1s+1a)보다 한 레이어만 더 큽니다. 이때, 음극은 원별로 미리 권취되어 있으며, 코일 코어의 직경은 다이어프램 4겹, 음극 2겹, 양극 두께 2겹(+4s+2s+2a)씩 증가합니다.

부록 3: 무한 권취 공정 중 양극의 직경 변화 법칙

이상, 다이어프램과 극판의 무한 권취 과정 분석을 통해 코어 직경과 극판 길이의 변화 패턴을 얻었습니다. 이 층별 분석 계산 방법은 전극 이어(단극 이어, 다중 극 이어 및 완전 극 이어 포함)의 위치를 정확하게 배열하는 데 도움이 되지만 권선 프로세스는 아직 끝나지 않았습니다. 이때, 양극판, 음극판 및 분리막은 플러시 상태이다. 배터리 설계의 기본 원리는 분리막이 음극판을 완전히 덮도록 하고, 음극도 양극을 완전히 덮어야 한다는 것입니다.

그림 3: 원통형 배터리 코일 구조 및 폐쇄 과정의 개략도

따라서 코어 음극과 절연막을 감는 문제에 대해 더 연구할 필요가 있다. 당연히 양극은 이미 권취되어 있고, 그 전에 양극의 초기 직경은 항상 이전 원의 끝 직경과 동일하므로 내층 다이어프램의 초기 직경은 이전 원의 끝 직경을 대체합니다. . 이를 기준으로 음극의 초기 직경은 진동판 한 층의 두께를 증가시키고(+1s), 외부 진동판의 초기 직경은 음극 두께의 한 층 더 증가시킵니다(+1s+1a).

부록 4: 원통형 배터리를 권취하는 과정에서 전극과 다이어프램의 직경과 길이의 변화

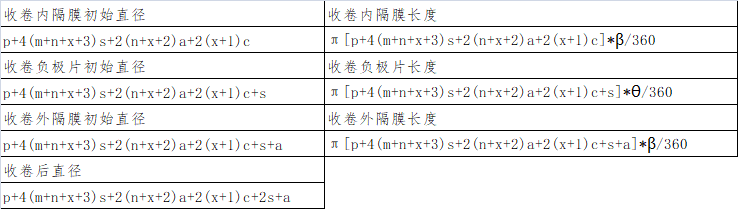

지금까지 우리는 권선 사이클 수에 관계없이 양극판, 음극판 및 절연 필름의 길이에 대한 수학적 표현을 얻었습니다. 다이어프램이 m+1 사이클 사전 권선되고, 음극 판이 n+1 사이클 사전 권선되고, 양극 판이 x+1 주기 권선되고, 음극 판의 중심 각도가 θ °라고 가정합니다. 필름 권선이 β °이면 다음과 같은 관계가 있습니다.

전극 및 다이어프램 층 수를 결정하면 전극 및 다이어프램의 길이가 결정되어 용량 설계에 영향을 미칠 뿐만 아니라 코일 코어의 최종 직경도 결정되므로 코일 코어의 조립 위험이 크게 줄어듭니다. 권취 후 코어의 직경을 얻었지만 폴이어와 끝부분 접착지의 두께는 고려하지 않았습니다. 양극귀의 굵기를 tabc, 음극귀의 굵기를 taba, 끝접착체를 1원으로 가정하고 겹친 부분은 극귀의 위치를 피해 g의 두께로 한다. 따라서 코어의 최종 직경은 다음과 같습니다.

위의 공식은 원통형 배터리 전극판 설계에 대한 일반적인 해 관계식입니다. 전극판 길이, 다이어프램 길이 및 코일 코어 직경의 문제를 결정하고 이들 사이의 관계를 정량적으로 설명하여 설계 정확도를 크게 향상시키고 실제 적용 가치가 높습니다.

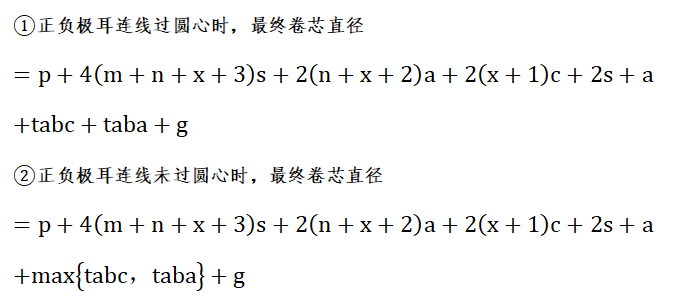

마지막으로 우리가 해결해야 할 문제는 극귀 배열 문제이다. 일반적으로 하나의 극편에는 1개 또는 2개의 극이어 또는 3개의 극이어가 있으며, 이는 소수의 극이어입니다. 탭 리드는 폴 피스 표면에 용접됩니다. (직경에는 영향을 주지 않고) 폴 피스 길이 설계의 정확성에 어느 정도 영향을 미칠 수 있지만, 탭 리드는 일반적으로 좁고 영향이 거의 없습니다. 따라서 본 기사에서 제안하는 원통형 배터리 크기 설계에 대한 일반적인 솔루션 공식은 다음과 같습니다. 이 문제를 무시합니다.

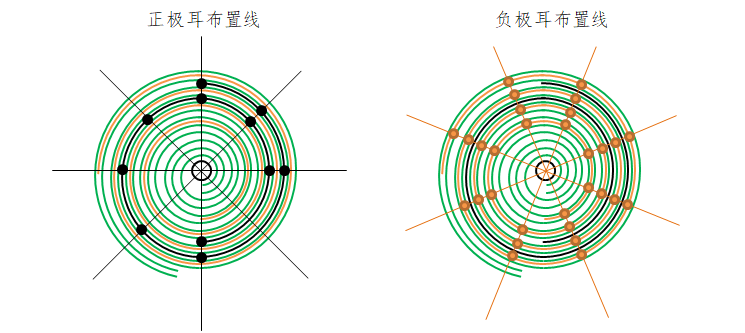

그림 4: 포지티브 및 네거티브 귀 위치의 레이아웃

위의 다이어그램은 폴 러그 배치의 개략도입니다. 이전에 제안된 폴 피스 크기의 일반적인 관계를 기반으로 권선 공정 중 각 폴 피스 레이어의 길이와 직경 변화를 명확하게 이해할 수 있습니다. 따라서 폴 러그를 배열할 때 단일 폴 러그의 경우 양극 및 음극 러그를 폴 피스의 목표 위치에 정확하게 배열할 수 있는 반면, 다중 또는 전체 폴 러그의 경우 일반적으로 정렬이 필요합니다. 여러 층의 폴 러그, 이를 바탕으로 각 러그 층의 고정 각도에서 벗어나기만 하면 각 러그 층의 배열 위치를 얻을 수 있습니다. 와인딩 과정에서 와인딩 코어의 직경이 점차 증가함에 따라 러그의 전체 배열 거리는 공차를 π(4s+2a+2c)로 하는 산술 수열에 의해 대략 변경됩니다.

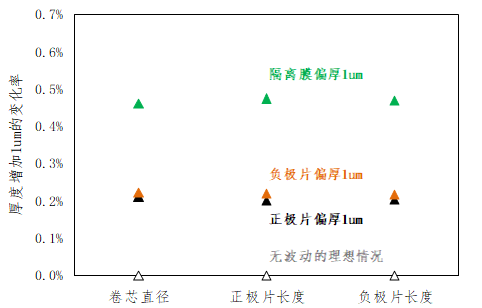

전극판과 다이어프램의 두께 변동이 코일 코어의 직경과 길이에 미치는 영향을 더 조사하기 위해 4680 대형 원통형 전체 전극 이어 셀을 예로 들어 코일 바늘 직경이 1mm라고 가정하고, 클로징 테이프는 16um, 절연막 두께는 10um, 양극판 냉간 압착 두께는 171um, 권취시 두께는 174um, 음극판 냉간 압착 두께는 249um, 권취시 두께 255um이고, 다이어프램과 음극판 모두 2턴씩 미리 압연되어 있습니다. 계산 결과 양극판은 47회 감겨 길이 3371.6mm로, 음극은 49.5회 감겨 감겨 길이 3449.7mm, 지름 44.69mm로 감겨졌다.

그림 5: 코어 직경과 폴 길이에 대한 폴과 다이어프램의 두께 변동의 영향

위 그림에서 폴 피스와 다이어프램의 두께 변동이 코일 코어의 직경과 길이에 일정한 영향을 미친다는 것을 직관적으로 알 수 있습니다. 폴 피스의 두께가 1um 편차가 발생하면 코일 코어의 직경과 길이가 약 0.2% 증가하고, 다이어프램의 두께가 1um 편차가 발생하면 코일 코어의 직경과 길이가 약 0.5% 증가합니다. 따라서 코일 코어 직경의 일관성을 제어하기 위해서는 폴피스와 다이어프램의 변동을 최대한 최소화해야 하며, 전극판의 반발력과 시간 사이의 관계도 수집해야 합니다. 셀 설계 과정을 돕기 위해 냉간 압착과 권선 사이.

요약

1. 용량 설계 및 직경 설계는 원통형 리튬 배터리의 최하위 수준 설계 논리입니다. 용량 설계의 핵심은 전극의 길이에 있고, 직경 설계의 핵심은 층수 분석에 있습니다.

2. 폴 이어 위치의 배열도 중요합니다. Multi Pole Ear 또는 Full Pole Ear 구조의 경우, Pole Ear 정렬은 배터리 셀의 설계 능력 및 공정 제어 능력을 평가하는 기준으로 사용될 수 있습니다. 레이어별 분석 방법은 폴 이어 위치 배열 및 정렬 요구 사항을 더 잘 충족할 수 있습니다.