- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

소프트팩 리튬이온 배터리의 부풀어오르는 원인 요약

2023-08-29

소프트팩 리튬이온 배터리의 부풀어오르는 원인 요약

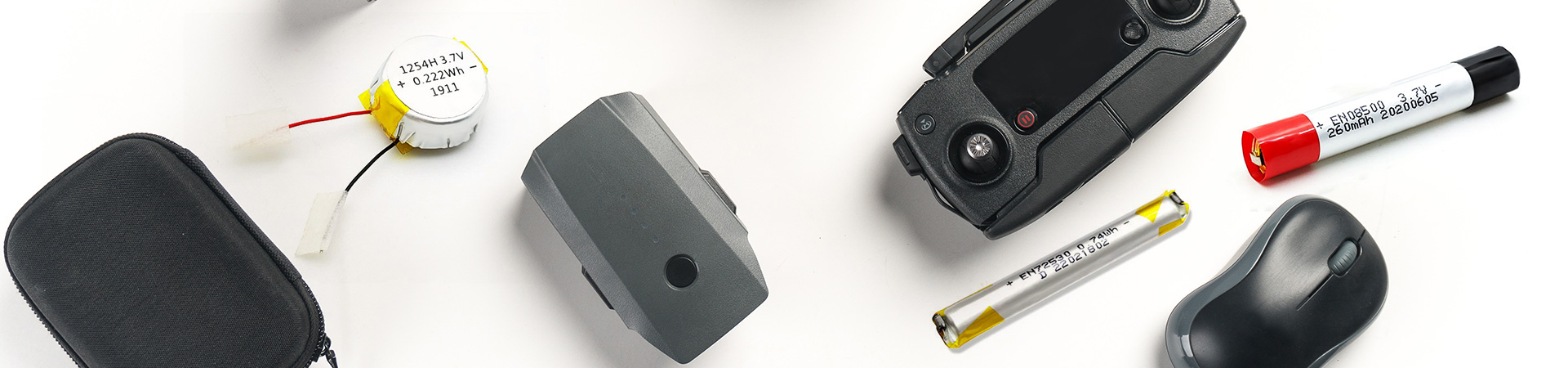

소프트팩 리튬이온 배터리가 부풀어 오르는 데에는 여러 가지 이유가 있습니다. 저자는 실험적인 연구 개발 경험을 바탕으로 리튬 배터리 부풀음의 원인을 세 가지 범주로 분류합니다. 첫째, 사이클링 중 배터리 전극의 팽창으로 인한 두께 증가; 두 번째는 전해질이 산화, 분해되어 가스가 발생하면서 발생하는 팽창 현상입니다. 세 번째는 허술한 배터리 포장으로 인한 습기, 모서리 손상 등 공정 불량으로 인한 부풀어오름이다. 다양한 배터리 시스템에서는 배터리 두께 변화의 주요 요인이 다릅니다. 예를 들어, 티탄산리튬 음극 시스템에서 팽창의 주요 요인은 가스 드럼입니다. 흑연 음극계에서는 극판의 두께와 가스 발생이 모두 전지의 팽창을 촉진한다.

1、극판 두께의 변화

흑연 음극의 팽창에 영향을 미치는 요인 및 메커니즘에 대한 논의

리튬이온전지의 충전과정에서 셀 두께가 증가하는 것은 주로 음극의 팽창에 기인한다. 양극의 팽창률은 2~4%에 불과하며, 음극은 대개 흑연, 접착제, 전도성 탄소로 구성된다. 흑연 재료 자체의 팽창률은 ~10%에 이르며 흑연 음극 팽창률 변화의 주요 영향 요인에는 SEI 필름 형성, 충전 상태(SOC), 공정 매개변수 및 기타 영향 요인이 포함됩니다.

(1) SEI 필름으로 이루어진 리튬이온전지의 1차 충방전 과정에서 전해질은 흑연 입자의 고액 계면에서 환원반응을 진행하여 전극 표면을 덮는 보호층(SEI 필름)을 형성한다. 재료. SEI 피막 형성으로 양극 두께가 크게 증가하며, SEI 피막 형성으로 인해 셀 두께가 약 4% 증가한다. 장기 사이클링 공정의 관점에서 볼 때, 다양한 흑연의 물리적 구조 및 비표면적에 따라 사이클링 공정은 SEI의 용해 및 더 높은 팽창을 갖는 편상 흑연과 같은 새로운 SEI 생산의 동적 공정을 초래할 것입니다. 구형 흑연보다 비율이 높습니다.

(2) 충전된 상태의 배터리 셀의 사이클링 과정에서 흑연 음극의 부피 팽창은 배터리 셀의 SOC와 좋은 주기적인 함수 관계를 나타냅니다. 즉, 흑연에 리튬이온이 계속해서 매립됨에 따라(배터리 셀의 SOC 증가와 함께) 부피가 점차 팽창하게 된다. 리튬 이온이 흑연 음극에서 분리됨에 따라 배터리 셀의 SOC는 점차 감소하고, 이에 상응하는 흑연 음극의 부피도 점차 감소합니다.

(3) 공정 변수의 관점에서 보면 압축 밀도는 흑연 양극에 상당한 영향을 미칩니다. 전극의 냉간 압착 과정에서 흑연 양극막층에 큰 압축 응력이 발생하며, 이는 이후 전극의 고온 베이킹 및 기타 공정에서 완전히 방출되기 어렵습니다. 배터리 셀이 주기적 충전 및 방전을 겪게 되면 리튬 이온 삽입 및 분리, 접착제의 전해질 팽창 등 여러 요인의 복합적인 영향으로 인해 사이클링 과정에서 막 응력이 해제되고 팽창률이 증가합니다. 한편, 압축밀도는 음극필름층의 기공용량을 결정한다. 필름 층의 기공 용량이 커서 전극 팽창의 부피를 효과적으로 흡수할 수 있습니다. 기공 용량이 작고 전극 팽창이 발생하면 팽창으로 인해 발생하는 부피를 흡수할 공간이 부족합니다. 이때 팽창은 필름층 바깥쪽으로만 팽창할 수 있는데, 이는 양극막의 부피 팽창으로 나타난다.

(4) 접착제(접착제, 흑연 입자, 전도성 탄소, 집전체와 유체 사이의 계면 결합 강도)의 결합 강도, 전하 방전 속도, 접착제와 전해질의 팽윤 능력 등 기타 요소 , 흑연 입자의 모양 및 적층 밀도, 사이클링 과정 중 접착제 실패로 인한 전극 부피의 증가는 모두 양극 팽창에 어느 정도 영향을 미칩니다.

팽창률 계산은 애니메법을 이용하여 양극판의 X, Y방향 크기를 측정하고 마이크로미터를 이용하여 Z방향의 두께를 측정한 후 스탬핑판과 전기심이 완전히 충전된 후 별도로 측정한다.

그림 1 양극판 측정의 개략도

음극 팽창에 대한 압축 밀도 및 코팅 품질의 영향

압축 밀도와 코팅 품질을 요인으로 사용하여 전체 요인 직교 실험 설계(표 1 참조)에 대해 세 가지 다른 수준을 선택했으며 다른 조건은 각 그룹에 대해 동일했습니다.

도 2의 (a) 및 (b)에 도시된 바와 같이, 전지셀이 완충된 후 압축밀도가 증가함에 따라 양극 시트의 X/Y/Z 방향 팽창률이 증가하는 것을 알 수 있다. 다짐밀도가 1.5g/cm3에서 1.7g/cm3으로 증가하면 X/Y방향의 팽창률은 0.7%에서 1.3%로 증가하고, Z방향의 팽창률은 13%에서 18%로 증가한다. 그림 2(a)에서 서로 다른 압축 밀도 하에서 X 방향의 팽창률이 Y 방향의 팽창률보다 크다는 것을 알 수 있습니다. 이러한 현상의 주된 원인은 극판의 냉간 압착 공정에 기인합니다. 냉간 압착 과정에서 극판이 압착 롤러를 통과할 때 최소 저항의 법칙에 따라 재료에 외력이 가해지면 재료 입자가 최소 저항 방향을 따라 흐릅니다.

그림 2 다양한 방향의 양극 팽창률

양극판을 냉간 압착할 때 저항이 가장 낮은 방향은 MD 방향(그림 3과 같이 전극판의 Y 방향)이다. MD 방향은 응력 해제가 용이한 반면, TD 방향(극판의 X 방향)은 저항이 높아 압연 시 응력 해제가 어렵습니다. TD 방향의 응력은 MD 방향의 응력보다 큽니다. 따라서 전극 시트가 완전히 충전된 후에는 X 방향의 팽창률이 Y 방향의 팽창률보다 큽니다. 반면, 압축 밀도는 증가하고, 전극 시트의 기공 용량은 감소합니다(그림 4 참조). 충전 시 음극필름층 내부에는 흑연 팽창량을 흡수할 공간이 부족하며, 외부적으로는 전극 시트가 전체적으로 X, Y, Z 방향으로 팽창하는 현상이 나타난다. 그림 2의 (c)와 (d)를 보면 코팅 품질이 0.140g/1540.25mm2에서 0.190g/1540.25mm2로 증가하고, X방향 팽창률이 0.84%에서 1.15%로 증가한 것을 알 수 있으며, Y 방향의 확장률이 0.89%에서 1.05%로 증가했습니다. Z 방향의 팽창률 추세는 X/Y 방향과 반대 방향으로 16.02%에서 13.77%로 감소하는 추세를 보이고 있다. 흑연 양극의 팽창은 X, Y, Z 방향으로 변동하는 패턴을 나타내며 코팅 품질의 변화는 주로 필름 두께의 큰 변화에 반영됩니다. 위의 양극 변화 패턴은 문헌 결과와 일치합니다. 즉, 필름 두께에 대한 컬렉터 두께의 비율이 작을수록 컬렉터의 응력이 커집니다.

그림 4 다짐밀도에 따른 공극률의 변화

구리박 두께가 음극 팽창에 미치는 영향

구리박 두께 수준이 각각 6μm와 8μm인 두 가지 영향 요인인 구리박 두께와 코팅 품질을 선택합니다. 음극 코팅 질량은 각각 0.140g/1, 540.25mm2, 0.190g/1, 540.25mm2였다. 다짐밀도는 1.6g/cm3이었으며, 기타 조건은 각 실험군에서 동일하였다. 실험 결과는 그림 5에 나와 있습니다. 그림 5(a)와 (c)에서 두 가지 서로 다른 코팅 품질에서 X/Y 방향으로 8μm 구리 호일 양극 시트의 팽창률이 더 작음을 알 수 있습니다. 6μm보다. 구리 호일의 두께가 증가하면 탄성 계수가 증가하여(그림 6 참조) 변형에 대한 저항성이 향상되고 양극 팽창에 대한 제약이 강화되어 팽창 속도가 감소합니다. 문헌에 따르면 동일한 코팅 품질에서 동박의 두께가 증가할수록 컬렉터 두께 대 필름 두께의 비율이 증가하고 컬렉터의 응력이 감소하며 전극의 팽창 속도가 감소합니다. Z 방향에서는 팽창률 변화 추세가 완전히 반대입니다. 도 5(b)로부터 동박의 두께가 증가함에 따라 팽창률이 증가함을 알 수 있으며; 그림 5의 (b)와 (d)를 비교하면 코팅 품질이 0.140g/1 및 540.25mm2에서 0.190g/1540.25mm2로 증가하면 동박의 두께가 증가하고 팽창률이 증가하는 것을 알 수 있습니다. 감소합니다. 구리 호일의 두께를 늘리면 자체 응력(고강도)을 줄이는 데 유리하지만 그림 5(b)에 표시된 것처럼 필름 층의 응력이 증가하여 Z 방향 팽창 속도가 증가합니다. 코팅 품질이 향상됨에 따라 두꺼운 동박은 필름층의 응력 증가를 촉진하는 효과가 있지만 필름층의 결합력도 향상시킵니다. 이때 결합력은 더욱 뚜렷해지고 Z 방향 팽창률은 감소합니다.

그림 6 두께가 다른 동박의 응력-변형률 곡선

흑연 유형이 음극 팽창에 미치는 영향

실험에는 5가지 다른 유형의 흑연이 사용되었으며(표 2 참조), 코팅 질량은 0.165g/1540.25mm2, 압축 밀도는 1.6g/cm3, 구리 호일 두께는 8μm입니다. 다른 조건은 동일하며 실험 결과는 그림 7에 나와 있습니다. 그림 7(a)에서 X/Y 방향으로 서로 다른 흑연의 팽창률에 상당한 차이가 있음을 알 수 있습니다. 0.27%에서 최대 1.14%까지 가능합니다. Z 방향의 팽창률은 각각 15.44%와 17.47%입니다. X/Y 방향으로 큰 팽창을 갖는 것은 Z 방향으로 작은 팽창을 가지며, 이는 섹션 2.2에서 분석된 결과와 일치합니다. A-1 흑연을 사용한 셀은 변형률 20%로 심한 변형을 보인 반면, 다른 그룹의 셀에서는 변형이 나타나지 않아 X/Y 팽창률의 크기가 셀 변형에 큰 영향을 미치는 것으로 나타났다.

그림 7 다양한 흑연 팽창률

결론

(1) 다짐밀도를 높이면 완전 충전 과정에서 양극 시트의 X/Y 및 Z 방향 팽창률이 증가하며, X 방향의 팽창률은 Y 방향의 팽창률보다 크다(X 방향은 양극 시트의 냉간 압착 공정 중 롤러 축 방향이고 Y 방향은 기계 벨트 방향입니다.

(2) 코팅 품질을 높이면 X/Y 방향의 팽창률이 증가하는 반면 Z 방향의 팽창률은 감소하는 경향이 있습니다. 코팅 품질을 높이면 유체 수집의 인장 응력이 증가합니다.

(3) 집전체의 강도를 향상시키면 양극의 X/Y 방향 팽창을 억제할 수 있다.

(4) 다양한 유형의 흑연은 X/Y 및 Z 방향의 팽창률에 상당한 차이가 있으며, X/Y 방향의 팽창 크기는 셀 변형에 상당한 영향을 미칩니다.

2. 배터리 가스 발생으로 인한 부풀음

배터리의 내부 가스 생성은 배터리 팽창의 또 다른 중요한 원인입니다. 실온 사이클링, 고온 사이클링 또는 고온 보관 중에도 다양한 정도의 팽창 가스 생성이 발생합니다. 배터리의 초기 충방전 과정에서 전극 표면에 SEI(Solid Electrolyte Interface) 필름이 형성됩니다. 네거티브 SEI 필름의 형성은 주로 EC(Ethylene Carbonate)의 환원 및 분해에 의해 발생합니다. 알킬리튬과 Li2CO3의 생성과 함께 다량의 CO와 C2H4가 생성된다. 용매 내 DMC(디메틸 카보네이트)와 EMC(에틸 메틸 카보네이트)도 필름 형성 과정에서 RLiCO3와 ROLi를 형성하며, CO 가스뿐만 아니라 CH4, C2H6, C3H8 등의 가스도 생성됩니다. PC(프로필렌 카보네이트) 기반 전해질에서는 가스 생산량이 상대적으로 높으며 주로 PC 환원에 의해 생성되는 C3H8 가스입니다. 리튬 철 인산염 소프트 팩 배터리는 첫 번째 주기 동안 0.1C에서 충전한 후 가장 심각한 팽창을 경험합니다. 위에서 알 수 있듯이 SEI가 형성되면 대량의 가스가 생성되는데 이는 불가피한 과정이다. 불순물에 H2O가 존재하면 LiPF6의 P-F 결합이 불안정해지면서 HF가 발생하고 이로 인해 배터리 시스템이 불안정해지고 가스가 발생하게 됩니다. 과도한 H2O가 존재하면 Li+가 소비되고 LiOH, LiO2 및 H2가 생성되어 가스가 생성됩니다. 보관 및 장기간 충방전 과정에서 가스가 발생할 수도 있습니다. 밀봉형 리튬 이온 배터리의 경우 다량의 가스가 존재하면 배터리가 팽창하여 성능에 영향을 미치고 수명이 단축될 수 있습니다. 배터리 보관 중 가스가 발생하는 주요 원인은 다음과 같습니다. (1) 배터리 시스템에 H2O가 존재하면 HF가 생성되어 SEI가 손상될 수 있습니다. 시스템의 O2는 전해질의 산화를 유발하여 다량의 CO2를 생성할 수 있습니다. (2) 첫 번째 형성 시 형성된 SEI 필름이 불안정하면 보관 단계에서 SEI 필름이 손상될 수 있으며, SEI 필름을 수리할 때 주로 탄화수소로 구성된 가스가 방출됩니다. 배터리의 장기간 충전 및 방전 주기 동안 양극 재료의 결정 구조가 변하고, 전극 표면의 불균일한 점 전위 및 기타 요인으로 인해 일부 점 전위가 너무 높아져 전극의 전해질 안정성이 저하됩니다. 표면이 감소하면 전극 표면의 안면 마스크가 일정하게 두꺼워지면 전극 계면 저항이 증가하여 반응 전위가 더욱 향상되어 전극 표면의 전해질 분해로 인해 가스가 생성되고 양극 물질도 가스를 방출할 수 있습니다.

그림 8 30, 45, 60℃에서 5개월 동안 사이클링한 후 Li4Ti5O12/LiMn2O4 배터리의 가스 조성

리튬 이온 배터리에 일반적으로 사용되는 전해질 시스템은 LiPF6/EC:EMC입니다. 여기서 LiPF6은 전해질에서 다음과 같은 균형을 갖습니다.

PF5는 탄산염의 분해를 쉽게 일으키는 강산으로, 온도가 높아질수록 PF5의 양이 증가한다. PF5는 전해질을 분해하여 CO2, CO 및 CxHy 가스를 생성하는 데 도움이 됩니다. 계산은 또한 EC의 분해로 인해 CO 및 CO2 가스가 생성됨을 나타냅니다. C2H4와 C3H6는 각각 C2H6과 C3H8이 Ti4+와 산화-환원 반응하여 생성되고, Ti4+는 Ti3+로 환원됩니다. 관련 연구에 따르면 H2의 생성은 전해질 내 미량의 수분에서 발생하지만 H2 가스 생성을 위한 전해질 내 수분 함량은 일반적으로 20×10-6 정도입니다. Shanghai Jiao Tong University의 Wu Kai의 실험에서는 기여도가 낮은 배터리로 흑연/NCM111을 선택했으며 H2의 소스는 고전압 하에서 탄산염의 분해라는 결론을 내렸습니다.

3. 가스 발생 및 팽창으로 이어지는 비정상적인 과정

1. 잘못된 포장으로 인해 배터리 셀이 부풀어 오르는 비율이 크게 감소했습니다. 상부 밀봉 불량, 측면 밀봉 및 3면 포장 탈기의 원인은 이전에 소개되었습니다. 양쪽의 포장이 잘못되면 배터리 셀이 발생하게 되며, 이는 주로 상단 밀봉 및 가스 제거로 대표됩니다. 상부 밀봉은 주로 탭 위치의 밀봉 불량으로 인해 발생하고, 탈기는 주로 적층(전해질과 겔로 인해 PP가 Al에서 분리되는 것을 포함)으로 인해 발생합니다. 포장이 불량하면 공기 중의 수분이 배터리 셀 내부로 유입되어 전해액이 분해되어 가스가 발생하게 됩니다.

2. 포켓 표면이 손상되고, 당김 과정에서 배터리 셀이 비정상적으로 손상되거나 인위적으로 손상되어 포켓 손상(핀홀 등)이 발생하고 배터리 셀 내부로 물이 유입되는 경우.

3. 모서리 손상: 접힌 모서리의 알루미늄 특수 변형으로 인해 에어백의 흔들림으로 인해 모서리가 왜곡되어 Al 손상이 발생할 수 있습니다(배터리 셀이 클수록 에어백이 커질수록 더 쉽게 발생). 손상), 물에 대한 장벽 효과를 잃습니다. 문제를 완화하기 위해 주름 접착제 또는 핫멜트 접착제를 모서리에 추가할 수 있습니다. 그리고 상단 실링 후 각 공정에서 에어백이 장착된 배터리 셀을 이동하는 것이 금지되어 있으며, 에이징 보드에서 배터리 셀 풀의 진동을 방지하기 위한 작동 방법에 더욱 주의를 기울여야 합니다.

4. 배터리 셀 내부의 수분 함량이 기준을 초과합니다. 수분 함량이 표준을 초과하면 전해질이 실패하고 형성 또는 탈기 후 가스가 생성됩니다. 배터리 내부의 수분 함량이 과도한 주요 원인은 전해질의 수분 함량 과잉, Baking 후 베어 셀의 수분 함량 과잉, 건조실의 습도 과잉 등입니다. 과도한 수분 함량으로 인해 팽만감이 발생할 수 있다고 의심되는 경우 공정에 대한 후향적 검사를 수행할 수 있습니다.

5. 형성 과정이 비정상적이며 잘못된 형성 과정으로 인해 배터리 셀이 팽창할 수 있습니다.

6. SEI 필름은 불안정하며 용량 테스트 충방전 과정에서 배터리 셀의 발광 기능이 약간 부풀어 오른다.

7. 과충전 또는 방전: 공정, 기계 또는 보호 보드의 이상으로 인해 배터리 셀이 과충전되거나 과도하게 방전되어 배터리 셀에 심각한 기포가 발생할 수 있습니다.

8. 단락: 작동 오류로 인해 충전된 배터리 셀의 두 탭이 접촉하여 단락이 발생합니다. 배터리 셀에 가스 폭발이 발생하고 전압이 급격히 감소하여 탭이 검게 타게 됩니다.

9. 내부 단락: 배터리 셀의 양극과 음극 사이의 내부 단락은 배터리 셀의 급속한 방전 및 가열뿐만 아니라 심각한 가스 퍼핑을 유발합니다. 내부 단락에는 여러 가지 이유가 있습니다. 설계 문제; 절연필름의 수축, 말림, 손상 이중 세포 정렬 불량; 절연막을 관통하는 버(Burr); 과도한 고정 압력; 엣지 아이롱기의 과도한 압착 등. 예를 들어, 과거에는 폭이 부족하여 엣지 아이롱기가 배터리 셀 본체를 과도하게 압착하여 양극과 음극이 단락되고 팽창하는 현상이 발생했습니다.

10. 부식: 배터리 셀이 부식되고 알루미늄 층이 반응에 의해 소모되어 물에 대한 장벽을 잃고 가스 팽창을 유발합니다.

11. 시스템이나 기계상의 이유로 인해 비정상적인 진공 펌핑이 발생합니다. 탈기는 철저하지 않습니다. 진공 밀봉의 열 복사 영역이 너무 커서 탈기 흡입 총검이 포켓 백을 효과적으로 관통하지 못해 흡입이 깨끗하지 않게 됩니다.

이상가스 발생 억제대책

4. 비정상적인 가스 발생을 억제하려면 재료 설계와 제조 공정부터 시작해야 합니다.

첫째, 치밀하고 안정적인 SEI 피막 형성을 보장하고, 양극재의 안정성을 향상시키며, 비정상적인 가스 발생의 발생을 억제하기 위해 재료 및 전해질 시스템을 설계하고 최적화하는 것이 필요합니다.

전해질 처리의 경우 SEI 필름을 보다 균일하고 조밀하게 만들기 위해 소량의 필름 형성 첨가제를 첨가하는 방식이 많이 사용되며, 이는 사용 중 SEI 필름의 박리 및 재생 시 가스 발생을 줄여 배터리의 수명을 단축시킵니다. 부푼. 성막 첨가제 VC를 사용하면 배터리 팽창을 줄일 수 있다고 보고한 Harbin Institute of Technology의 Cheng Su와 같은 관련 연구가 실제로 보고되고 적용되었습니다. 그러나 연구는 주로 단일 성분 첨가제에 초점을 맞추었으며 효율성은 제한적이었습니다. 화둥이공대학의 Cao Changhe 등은 VC 및 PS 복합재를 새로운 전해질 필름 형성 첨가제로 사용하여 좋은 결과를 얻었습니다. 고온 보관 및 사이클링 중에 배터리의 가스 생산량이 크게 감소했습니다. 연구에 따르면 EC와 VC로 형성된 SEI 막 구성 요소는 선형 알킬 리튬 탄산염인 것으로 나타났습니다. 고온에서는 LiC에 부착된 알킬리튬카보네이트가 불안정해 CO2 등의 가스로 분해되어 배터리가 부풀어 오르는 현상이 발생합니다. PS에 의해 형성된 SEI 필름은 리튬 알킬 설포네이트입니다. 필름에 결함이 있기는 하지만 일정한 2차원 구조를 갖고 있어 고온에서 LiC에 부착해도 상대적으로 안정적입니다. VC와 PS를 병용하면 PS는 낮은 전압에서 음극 표면에 결함이 있는 2차원 구조를 형성한다. 전압이 증가함에 따라 VC는 음극 표면에 알킬리튬카보네이트의 선형 구조를 형성한다. 2차원 구조의 결함 부분에 알킬리튬카보네이트를 채워 LiC에 부착된 망상구조로 안정된 SEI 막을 형성한다. 이러한 구조의 SEI 분리막은 안정성을 크게 향상시키며, 분리막 분해로 인한 가스 생성을 효과적으로 억제할 수 있습니다.